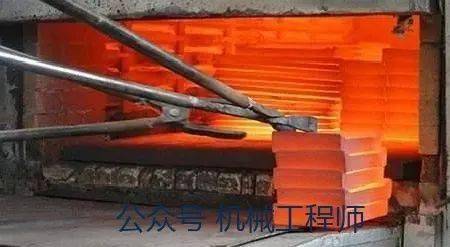

热处理中回火技术的实施方法

作者:佚名 来源:未知 时间:2024-11-07

热处理回火是金属材料加工中不可或缺的一环,它通过控制加热和冷却过程,显著改善材料的力学性能和微观结构。回火作为热处理工艺的关键步骤,紧随淬火之后进行,旨在消除淬火应力、提高韧性、稳定组织和尺寸。本文将深入探讨热处理回火的方法,包括低温回火、中温回火、高温回火以及特殊回火技术,同时强调回火过程中的参数控制及其对材料性能的影响。

低温回火通常指将淬火后的工件加热至150至250摄氏度之间,保温一段时间后空冷或油冷。这一温度区间远低于材料的Ac1(奥氏体转变开始温度)点,因此低温回火的主要目的是消除淬火应力,同时保持淬火后获得的高硬度和高强度。低温回火后的材料,虽然硬度略有下降,但韧性得到显著提升,避免了淬火工件在使用过程中因应力集中而导致的脆性断裂。此外,低温回火还能有效防止工件变形和开裂,提高尺寸稳定性。适用于工具钢、模具钢等需要高硬度和一定韧性的材料。

中温回火则将工件加热至300至500摄氏度之间,同样保温后空冷或油冷。这一温度区间接近或略高于材料的Ac1点,使得部分淬火马氏体开始分解为铁素体和碳化物,导致硬度显著下降,但韧性、塑性和冲击韧性大幅提高。中温回火后的材料具有良好的综合力学性能,既有一定的硬度,又具备较好的韧性,适用于弹簧钢、轴承钢等需要承受交变载荷和冲击载荷的零件。中温回火还能有效细化碳化物颗粒,提高材料的抗疲劳性能。

高温回火,又称调质处理,是将淬火后的工件加热至500至650摄氏度之间,保温后空冷。这一温度区间远高于Ac1点,使得淬火马氏体完全分解为铁素体和碳化物,硬度进一步降低,但韧性、塑性和冲击韧性达到最佳状态。高温回火后的材料具有优异的综合力学性能,强度和韧性达到良好的平衡,适用于结构钢、轴类零件等需要承受复杂应力和较高载荷的部件。高温回火还能有效消除残余应力,提高材料的抗应力腐蚀开裂能力。

除了上述三种常见的回火方法外,还有一些特殊回火技术,如等温回火、多次回火和回火脆性处理等。等温回火是在加热过程中保持恒定温度,直至达到所需的组织和性能要求。这种方法能够更精确地控制回火过程,减少组织不均匀性,提高材料的整体性能。多次回火则是将工件进行多次加热和冷却,每次回火的温度和时间可能不同,以达到特定的组织和性能要求。这种方法适用于对材料性能要求极高的零件,如精密模具、高速工具钢等。

回火脆性处理是针对某些材料在特定温度下回火后出现的脆性现象而采取的特殊措施。例如,一些高合金钢在300至400摄氏度回火时会出现第一类回火脆性,而在450至600摄氏度回火时则可能出现第二类回火脆性。为了避免这些脆性现象,可以采取添加合金元素、调整回火温度和时间、采用快速加热和冷却等方法。此外,对于第二类回火脆性,还可以通过控制材料中磷、锡、锑等有害元素的含量来降低其影响。

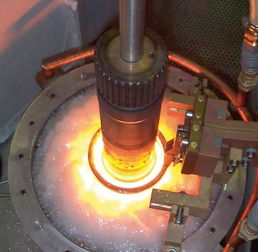

在回火过程中,加热速度、保温时间和冷却速度等参数对材料的组织和性能具有重要影响。加热速度过快可能导致工件内外温差大,产生热应力,影响回火效果;保温时间过短则可能使组织转变不充分,影响性能提升;冷却速度过快则可能产生新的应力,甚至导致开裂。因此,在实际操作中,需要根据材料的种类、形状、尺寸以及所需的性能要求,合理设定回火参数,确保回火过程的有效性和稳定性。

此外,回火设备的质量和精度也是影响回火效果的重要因素。先进的回火设备能够精确控制加热温度、保温时间和冷却速度,提高回火过程的可控性和重复性。同时,回火设备还应具备良好的密封性和保温性能,以减少热量损失和温度波动,确保回火过程的稳定性和一致性。

综上所述,热处理回火是金属材料加工中不可或缺的一环,通过合理的回火方法和参数控制,可以显著改善材料的力学性能和微观结构,提高零件的使用寿命和可靠性。在实际应用中,需要根据材料的种类、形状、尺寸以及所需的性能要求,选择合适的回火方法和参数,确保回火过程的有效性和稳定性。同时,还应注重回火设备的质量和精度,提高回火过程的可控性和重复性,为金属材料的加工和应用提供有力支持。

- 上一篇: 如何正确使用百分表及必备的使用前检查步骤

- 下一篇: 家常八宝粥的简易制作方法